1.前言

人们生产和使用双相不锈钢近80年了。这些合金的特点是凝固时基本上100%的铁素体,奥氏体是在固态时必须成核和长大的。早期的合金,如可锻合金329和铸造合金CD4MCu内所含的铁素体要远远多于奥氏体。

另外,人们没有重视氮的重要性,许多合金含很少的氮,所以,在冷却状态下,奥氏体成核和生长速度太慢,以致在焊后不进行热处理时,不能在焊缝热影响区内获得平衡的奥氏体量。

当为了促使熔化区内的奥氏体形成而使用超合金化焊缝填充金属时,这些合金的焊后热影响区通常会变脆,耐腐蚀性能不好。气焊的焊缝金属也有这种缺陷。

在上世纪80年代,人们充分认识到了氮对双相不锈钢的重要性,通常会规定最低的氮含量要求。通过在基本金属加入适当的氮含量,使用加大镍含量的焊缝填充金属,可使焊件在焊后状态具有大致相等量的奥氏体和铁素体,这样显著地改进了力学性能,提高了耐腐蚀性能。

接着就是要使热输入合理,以便通过合适的冷却速率来达到热影响区内合理的奥氏体—铁素体平衡。热输入太低会导致铁素体过多,热输入太高会导致金属间相析出。现在常规的做法是,在焊接22%Cr双相不锈钢时,热输入在0.5~2.5kJ/mm之间,在焊接25%Cr双相不锈钢时,热输入在0.5~1.5kJ/mm之间。

尽管绝大多数双相不锈钢焊接件是在焊后状态使用的,但是,至少有两种情况通常需要进行焊后热处理(退火)。双相不锈钢铸件几乎毫不例外需要进行退火处理,而且,如果通过焊接对铸件缺陷进行修理,就必须对焊缝进行退火处理。通过焊接制造的大型焊接的封头,无论是冷成型还是热成型的,均需要进行退火。

2.所犯的错误

1.1不合理的基本金属规范

在过去的25年中,最常见的双相不锈钢是称之为2205的合金。文献资料中几乎均是利用UNSS31803的成分范围来描述这种合金的。但是,UNS S31803氮含量最低为0.08%,实践证明,要在焊后条件下使热影响区和熔化区保持良好性能,这种水平的氮含量太低。

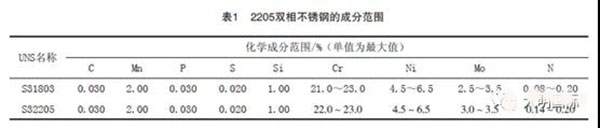

在意识到这一问题后,ASTM自2000年始,利用UNSS32205来定义2205。表1所示为UNS S31803和UNS S32205的成分范围。值得注意的是,与S31803相比,S32205除了增加最低氮含量外,最低铬和钼含量也有所增加。Ogawa和Koseki已充分说明了氮对控制焊接过程中铁素体/奥氏体相平衡的重要性。

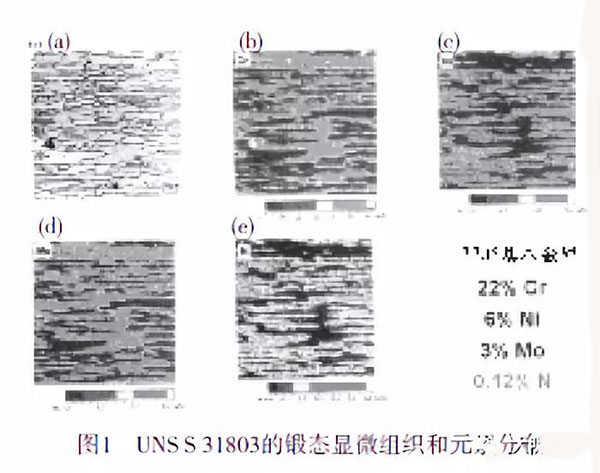

图1~3就取自他们的报告。图1所示为与UNS S31803成分符合,但与UNS S32205成分不符合的锻钢的显微组织和其铁素体相与奥氏体相之间的合金元素分布。对S32205来说,0.12%的氮含量太低。在图1(a)中铁素体为较暗的灰色,而奥氏体几乎为白色。从图可看出,在铁素体相内,富含铬和钼,在奥氏体相内富含镍和氮。

特别是铬在铁素体内的含量约为25%,在奥氏体内仅为20%,见图1(b),钼在铁素体内的__含量约为3.5%,在奥氏体内钼含量仅为2.5%,见图1(d),同时,镍在奥氏体内的含量为7.5%,在铁素体内约为5%,见图1(c),氮在奥氏体内的含量约为0.3%,而在铁素体内为零,见图1(e)。相的分布基本平衡。由于钢是热轧产品,组织呈条带状。

与图1相比,图2所示为UNSS31803的自熔GTA焊缝的熔化区的显微组织和合金元素分布,该材料与图1内的材料相同。奥氏体在铁素体晶粒内分布不多,主要位于原铁素体晶界的薄层处。

很难在铁素体和奥氏体之间分出铬、镍和钼的分布。人们很难在类似图2(a)相分布的图2(b), 2(c)或2(d)中看出合金元素分布的图型。但是,氮的分布表明,铁素体晶界周围奥氏体片条内的氮的浓度要高于铁素体晶粒内的氮浓度。

这可能是由于这些区域内的氮有足够的时间扩散到铁素体晶界上的奥氏体,造成奥氏体片旁边的区域实际上不含氮,见图2(e)所示。在铁素体晶粒内部,氮被阻挡,没有机会进入奥氏体,以氮化铬析出,清晰可见,见图(2a)。对熔化区来说,大的铁素体晶粒和氮化铬析出物相组合对熔化区的韧性和耐腐蚀性能非常有害。

实际上,如前所述,熔化区凝固的100%是铁素体。然后,在开始向奥氏体进行转变时,需要进行扩散。由于铬、镍和钼是置换元素,在固态中扩散相对较慢,所以,在正常焊接冷却条件下它们不能在铁素体和奥氏体之间取得平衡分配。但是,氮是间隙元素,其扩散速度比置换元素快100倍左右。结果,它有更多地进入奥氏体的能力,虽然并非如图2所示的成分完全进入。

在含有0.12%氮的材料中,热影响区的最热部分的行为与焊缝金属相似。特别是它是由100%铁素体构成,然后在固态中部分转变成奥氏体。所以,它更倾向于形成大型铁素体晶粒和沿原先的铁素体晶界形成的奥氏体条片。虽然通过选用镍含量较高的填充金属来加速奥氏体的形成可对熔化区的成分进行控制,但对热影响区的控制不大。这样一来,为了达到最佳性能,在焊后结构中最好避免使用这种成分。

图3所示为当2205合金氮含量高于图2所示的氮含量,满足了UNS S31803和S32205的成分极限,其GTA熔化区的显微组织和合金元素的分布。由于图3中焊缝金属的氮含量较高(氮含量为0.18%,与其相比,图2的氮含量为0.12%),显著地改变了焊后组织。

特别是在图3(a)中可清楚看出形成的奥氏体多于图2(a)形成的奥氏体,奥氏体分散穿过整个铁素体晶粒,而不是主要局限于铁素体晶界。与图2(a)相比,在图3(a)中看不到氮化铬的析出。相反,所有的氮都进入了奥氏体,见图3(e)所示。而且在图3(b)和(d)中明显地在该区域可看出铬和钼的少量的分布,沿原铁素体晶界首先形成的奥氏体中铬和钼的含量要少于原铁素体晶粒。

由于该试样的氮含量较高,就可能造成在比0.12%N合金更高的温度开始形成奥氏体,而且,由于在较高的温度开始扩散和转变,钼和铬可能会扩散得更快,扩散的时间会更长。在图3(a)中还可看到,整个原铁素体晶粒上形成的奥氏体条片打碎了原来粗大的铁素体晶粒。

随着原铁素体晶粒被内部奥氏体条片打成小晶粒,改进了韧性。而且由于没有氮化铬析出,改进了耐腐蚀性能。在热影响区的高温部分也是如此。这样一来,就可得出结论,图3中氮含量较高的UNSS32205明显优于图2中氮含量较低的UNS S31803。

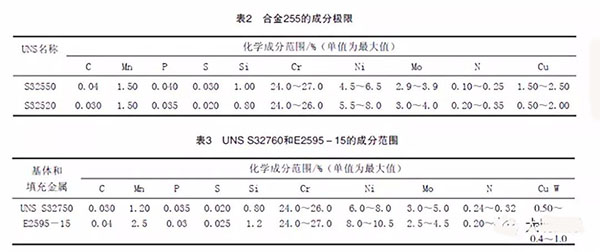

因此,很明显,UNS S31803不适于作为焊后状态用途的基本金属,应该使用UNS S32205。在双相不锈钢中,UNS S31803不是惟一的不适于用做焊接结构的基本金属。属于UNS S32550成分的255合金的情况也是如此。

表2比较了UNSS32550与用于堆焊的UNSS32520的成分,其成分大体上相同,但是,UNS S32520的最低氮含量要比UNS S32550高,所以,很清楚,UNS S32520更适用于焊后状态的用途。另外,也可使用UNSS32550,但是,要把该钢种成分的氮含量控制在上限才行。

1.2不合理的焊接热输入

关于焊接热输入的传统观点是, 在焊接含铬量22%的双相不锈钢时,热输入应限制在0.5~2.5kJ/mm,在焊接含铬量25%的超级双相不锈钢时,热输入应限制在0.5~1.5kJ/mm。

当采用更低(这里指<0.5kJ/mm,热输入小,热量小,冷速快!)的热输入时,即使对含高氮的双相钢,在非常快的冷却速度下奥氏体的形成也不充分。当采用更高(这里指>1.5kJ/mm,热输入大,热量大,冷速慢!)的热输入时,在慢的冷却条件下,在铁素体内有金属间化合物析出的趋势。

25%Cr超级双相不锈钢与22%Cr双相不锈钢相比,25%Cr超级双相不锈钢的趋势更加明显。

Karlsson等人指出,在含氮量较高的,含22%Cr双相不锈钢,如UNS S32205的焊接过程中形成析出物的趋势相当低,在焊接过程中,只要遵守上述焊接热输入限制就没有风险。

但是,他还进一步指出,当焊接25%Cr的超级双相不锈钢时,即使将焊接热输入限制在0.5~1.5kJ/mm,也不能保证多道焊缝没有析出物。在这些高合金钢中,焊缝的多次加热循环会导致氮化铬、二次奥氏体和包括σ相在内的各种金属间化合物的析出。表3列出了基本金属和焊条的成分范围。

请注意,除了按照惯例促使在焊后状态形成奥氏体,填充金属的镍含量高外,填充金属中还添加了少量铜和钨,为了使其与基本金属相匹配。许多填充金属制造厂家推荐填充金属/基本金属的组合材料。

工艺评定测试用的板厚为9.5mm。接头坡口形式是单面V型坡口,坡口角度为60度,根部间隙为1.5mm,钝边为3mm。最初的工艺评定测试使用的是3.2mm的电焊条。在V型坡口中进行焊接十次后,对根部进行清根,使其露出完好的金属,然后再焊两个道次完成焊接。

所有焊道的平均焊接热输入为0.7kJ/mm。在-40℃从焊缝金属和热影响区切取了小尺寸(8mm厚的)夏比V型缺口试样并进行了测试。冲击试验要求是27J,热影响区远远超过了该要求。但是在对焊缝金属进行初次实验和重复试验时,三个夏比V型缺口试样中的两个试样没有达到27J。

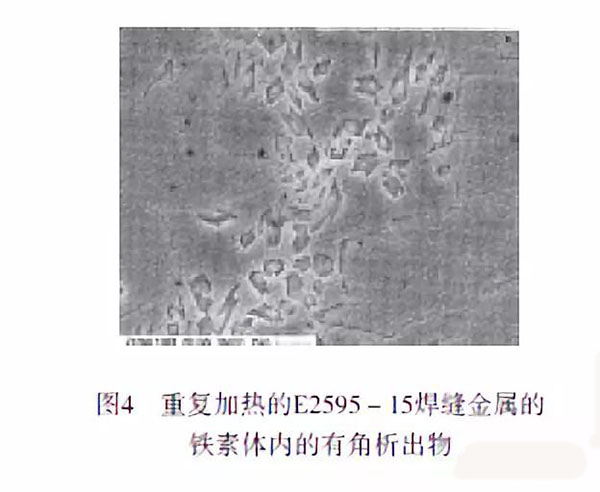

为了找出焊缝金属冲击试验结果不高的原因,利用扫描电子显微镜检测了工艺评定测试用的焊缝试样。图4所示为试样中部厚度附近焊缝金属的显微组织。仅在铁素体内就有大量的有角析出物。但是没有准确确定到底是什么析出物。我们的结论是析出物是在对测试试样进行十二道次的焊接时反复重复加热产生的。

因此,使用相同的接头设计和电焊条,又进行了一次新的工艺评定测试。在新的工艺测试中,为了使焊接热输入在1.2~1.3 kJ/mm之间,降低了焊接速度,焊接是通过在上部进行四个道次的焊接,在清根后进行一个道次的焊接完成的。在温度为-40℃时,大小相同的小尺寸夏比V型缺口冲击试样完全超过了27J的要求。显微组织内也没有各种析出物。

管道内的根部焊道有呈现出不当热输入特殊情况的可能。在培训碳钢管道的焊接人员时,要求他们在进行根部焊道的焊接时要采用相当快的速度进行焊接,通常,在向下立焊时,使用纤维素电焊条,然后,采用“热焊道”的高热输入,防止碳钢产生氢致裂纹。

但是,在热输入较高的“热焊道”后,进行低热输入的根部焊道的焊接会使根部焊道过热,造成超级双相不锈钢的根部焊道内金属间化合物的析出。

因为在使用过程中,根部焊道表面通常与腐蚀介质接触,这种情况非常危险。虽然金属间化合物有损于韧性,但是,埋在焊接接头内的金属间化合物远离暴露面,其危害程度要低于根部焊道内的金属间化合物,原因是埋在焊接接头内的金属间化合物一般不与腐蚀介质接触,而根部焊道内的金属间化合物与腐蚀介质接触。

在焊接双相不锈钢,特别是超级双相不锈钢管道时的规范操作是根部焊道的热输入要大于最初的填充焊道。厚度为6mm左右的根部焊道使用效果相当好。

1.3不合理的焊后热处理

如果焊接的铸件或焊接成型的封头需要进行焊后热处理,那么,使用常用的富镍填充金属,再加上采用满足基本金属规范但不合理的退火温度就会使双相不锈钢加工制造厂犯另外一个错误(对双相不锈钢来说,通常镍含量为9%,其他与填充金属相似,如表3中所示的E2595-15填充金属)。

一般的要求是在最低1040℃的温度进行退火,然后从退火温度进行水淬。由于人们不太了解在加热到退火温度的过程中,双相不锈钢中几乎总是形成σ相,而镍含量较高会使σ相的固溶相线温度增高。在这种情况下,富镍的焊缝金属就危险。Grobner制做的图5所示为镍对25%Cr-3.5%Mo合金σ相固溶相线温度的影响。

虽然绘制该图所用的合金不含诸如锰、硅和氮等合金元素,但是便于人们从本质上了解镍的影响。它清楚地表明,σ相固溶相线温度随镍含量的增加而增加。特别是它表明,含9%Ni的焊缝金属的σ相固溶相线温度会比含5%Ni的匹配基本金属的σ相固溶相线温度至少高50℃。

从本质上来说,图5也可适用于22%Cr含量的合金,如利用富镍填充金属焊接的2205。焊缝金属含8.3%Ni。由于担心在加热到退火温度过程中形成的σ相在退火温度溶解速度太慢,它在1040℃温度下退火96小时。从退火温度进行水淬后可清楚地看到有大量σ相存在。

可得出这样的结论,在温度1040℃时,该成分内的σ相稳定。注意,由于退火时间长,与后面所示的相比,其显微组织要粗大得多。图6所示为与合金255成分(5.8%Ni)完全相匹配的焊缝金属。焊缝金属是水淬前在温度1040℃退火4个小时,它不含σ相,延展性相当好(在4∶1标距长度与直径比的拉伸试验中,伸长率为34%)。

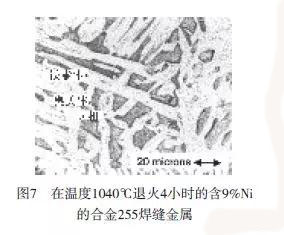

当将其他成分相似,但镍含量达9%的焊缝金属255合金在温度1040℃进行退火并进行水淬火时,结果是在整个显微组织有大量的σ相,见图7。在图7中,σ相呈现灰色,奥氏体呈现白色,铁素体呈现黑色。焊缝金属相当脆,伸长率仅为7%(与其相比,在焊后状态伸长率为26%)。

值得注意的是,该9%Ni焊缝金属的焊后铁素体含量为54FN,但是,在温度1040℃进行退火后,FN下降到28,说明由于该热处理,大约一半的原铁素体变成σ相。这实质上与图7所示的显微组织一致。

相同的9%Ni焊缝金属,在温度1150℃退火,在炉内冷却到1040℃,并在1040℃保温30分钟,然后在σ相成核前进行水淬,测量得出45FN,具有35%的伸长率,在显微组织内没有σ相。

“分级退火”允许氮的近平衡分配,这也是合金255供应商称基体金属有卓越的耐腐蚀性能的地方。从本文可清楚地看出,为了避免σ相带来的危害,富镍填充金属要求的退火温度比基体金属更高。

3.结论

实践证明,双相不锈钢,包括超级双相不锈钢,具有良好的焊接性能,是非常重要的工程材料。然而,由于粗心和不了解情况,也会犯一些错误。为使热影响区和焊缝金属具有良好的性能,规定使用含氮量至少为0.14%的高氮含量的基本金属是适当的。否则,至少在热影响区会有大量铁素体、氮化铬析出,损害耐腐蚀性能和力学性能。

为了避免超级双相不锈钢在多次重复加热区域内产生析出,应避免选择使用大量的低热输入,小焊道。而且,在焊接双相不锈钢和超级双相不锈钢管道时,为了避免在管道内表面产生析出物,根部焊道要用较高的热输入(大于1kJ/mm),大于最初几个连续焊道的热输入。焊接的双相不锈钢的焊后退火需要考虑以下情况,即,溶解富镍含量的焊缝金属的σ相的温度要比基体金属高。

沧州五森管道设备有限公司 管道支吊架